在現代化工廠運營中,5S管理作為一種基礎且高效的管理工具,不僅能夠提升現場管理水平,還能顯著提高生產效率、保障員工安全、降低運營成本。本文將通過圖文并茂的方式,系統介紹5S管理的核心內容,并探討如何結合技術服務,將其有效落地與持續優化。

一、5S管理概述:從理念到實踐

1S:整理 (Seiri) - 區分要與不要

圖文示意: 一張凌亂的工作臺圖片與一張僅有必需物品的工作臺圖片對比。

技術服務點: 通過物料編碼系統、庫存管理軟件,結合條碼/RFID技術,快速識別、分類和處置現場物品(設備、工具、物料、文件),建立“必需品”與“非必需品”的數字化標準清單。

2S:整頓 (Seiton) - 定位與歸位

圖文示意: 工具形跡管理圖(Shadow Board)、物料定點定位標識線、清晰區域劃分圖。

技術服務點: 運用CAD布局規劃、可視化標識系統(顏色、標簽、看板),并集成至工廠數字孿生或MES(制造執行系統)中,實現物品位置的可視化、標準化和信息化管理,確保“30秒內找到所需物品”。

3S:清掃 (Seiso) - 清除臟污

圖文示意: 清潔責任區域劃分圖、清掃點檢表示例。

技術服務點: 制定數字化清掃標準和點檢表,可通過移動終端進行任務派發與打卡。結合設備狀態監測(IoT傳感器),實現預測性維護,從源頭防止污染和故障。

4S:清潔 (Seiketsu) - 標準化與維持

圖文示意: 5S檢查評分表、紅牌作戰(問題標識)流程圖。

技術服務點: 開發或部署5S數字化管理平臺,實現檢查、評分、問題追蹤(如通過拍照上傳)、整改閉環的全程在線管理。利用數據分析,識別管理薄弱環節。

5S:素養 (Shitsuke) - 養成習慣

圖文示意: 員工遵守規程的操作照片、5S之星表彰墻。

技術服務點: 通過E-learning平臺提供5S標準作業視頻培訓,利用游戲化設計(如積分、排行榜)激勵員工參與。將5S行為規范融入日常作業指導書(SOP)系統中。

二、技術服務如何賦能5S管理深化

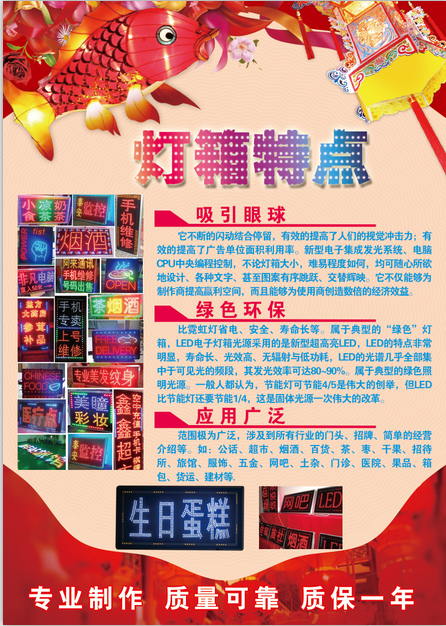

- 可視化與數字化工具: 利用看板(電子/實體)、Andon系統、數字大屏實時展示5S狀態、績效指標和問題點,實現管理透明化。

- 移動化應用: 開發手機APP或微信小程序,方便員工隨時上報問題、接收任務、學習標準,管理人員隨時隨地進行檢查與審批。

- 數據驅動決策: 收集5S檢查、整改耗時、問題類型等數據,通過BI(商業智能)工具分析,為管理決策(如資源投入、重點改善區域)提供科學依據。

- 系統集成: 將5S管理平臺與現有的ERP(企業資源計劃)、EHS(環境健康安全)等系統打通,實現數據共享與流程聯動,避免信息孤島。

三、實施路徑與建議

- 啟動階段: 成立跨部門推進小組,進行技術評估與工具選型,制定分階段實施路線圖。

- 試點推行: 選擇典型區域或生產線進行試點,結合技術服務工具,快速驗證流程、調整方案。

- 全面推廣: 在試點成功基礎上,逐步推廣至全廠,并持續進行系統功能優化和員工培訓。

- 持續改善: 利用技術工具建立長效審核與激勵機制,將5S融入企業文化,實現從“形式化”到“習慣化”的轉變。

****

5S管理絕非一次性的“大掃除”,而是一項需要技術與人文雙輪驅動的持續性系統工程。通過引入圖文并茂的標準化指導和現代信息技術服務,工廠能夠更高效、更精準地推行5S,將其從現場管理工具升華為企業核心競爭力的重要基石,最終實現安全、效率、品質和員工滿意度的全面提升。